随着绿色、可持续发展成为全球共识,新能源领域的多样化需求持续释放。这给碳纤维打开了广阔的应用空间,也给碳纤维产业带来长远前景。

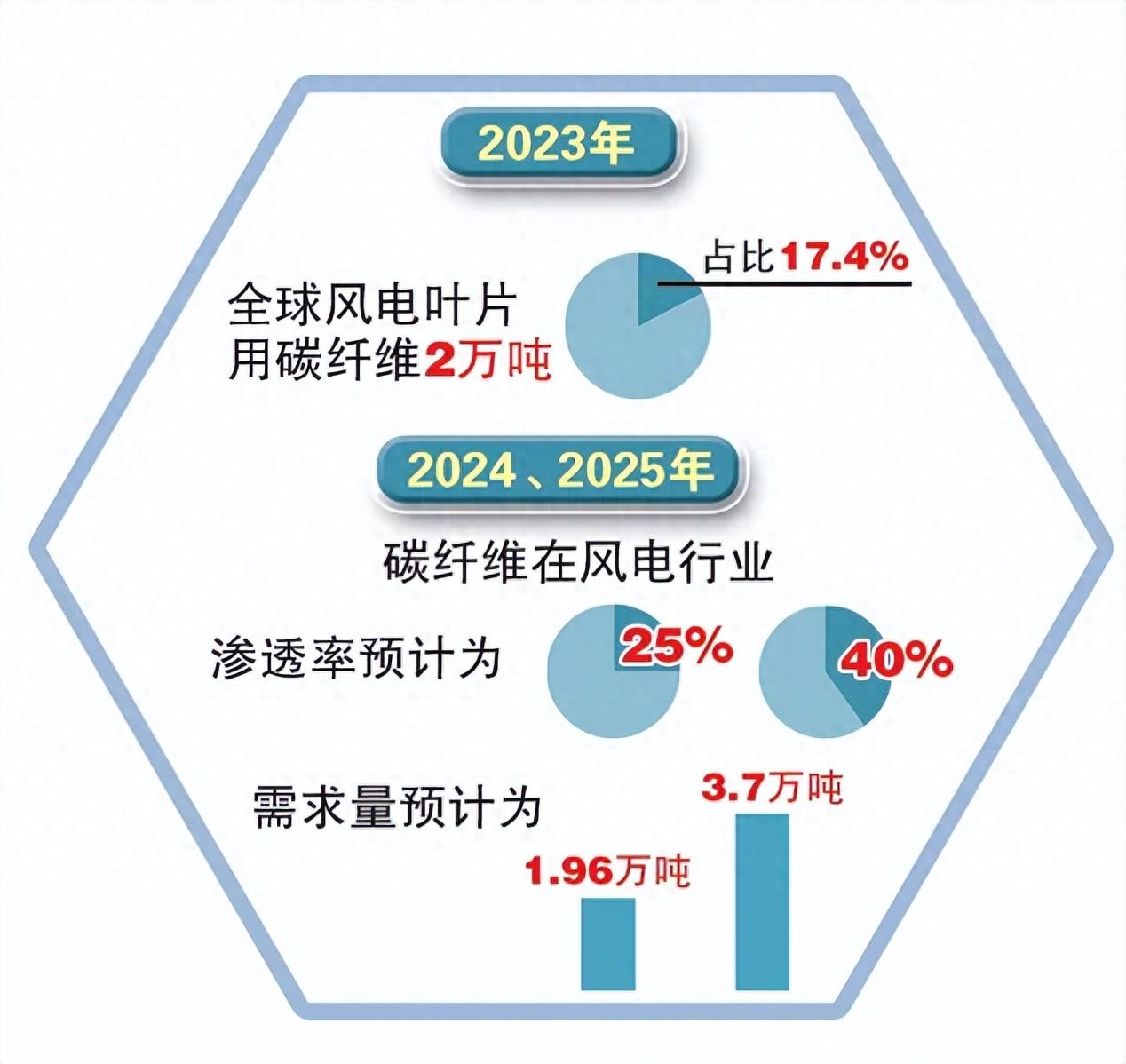

风电叶片是碳纤维的一大应用领域。《2023年全球碳纤维复合材料市场报告》(以下简称《报告》)显示,2024、2025年,碳纤维在风电行业的渗透率预计分别为25%、40%,对碳纤维的需求量预计分别为1.96万吨、3.7万吨。

近些年,随着大型风电叶片进入“无人区”和设计的“极限化”,风电叶片在使用高模量玻璃纤维开发中所面临的瓶颈问题日益突出。叶片长度和重量,会随着风机的大型化增加,因此对原材料比刚度要求不断提升,这使玻璃纤维已难以满足风电叶片的设计需求。而碳纤维材料因其优异的性能,正在被大量应用于风电叶片,尤其是海上大风机叶型。

碳纤维风电叶片的应用,包括单向预浸料、单向织物、单向碳玻混编织物,以及拉挤板材。目前,海上120米以上叶型基本都采用碳纤维拉挤板材作主梁。

制图 | 钟燕京

《报告》统计数据显示,2023年,全球风电叶片对碳纤维的用量为2万吨,占比为17.4%,排名第二。2020-2023年,碳纤维在风电行业的渗透率分别为3%、6%、7%、25%。

新创碳谷集团有限公司(以下简称“新创碳谷”)实行“材料体系-复材体系-装备体系”一体化发展模式。在上游原材料环节,新创碳谷拥有6条碳纤维生产线,碳纤维总产能为1.8万吨/年。同时,新创碳谷的碳纤维拉挤板等多种产品广泛用于风电领域。新创碳谷技术研发中心副主任兼研发部长周培锐介绍,集团的碳纤维拉挤板材很畅销。同时,集团较早开发风电领域应用的碳纤维导流织物。目前,集团已经实现稳定、批量销售的具有不同编织方式和规格的织物共有10余种,其中3k纤维的年需求量达400吨。

相比此前,近几年风电叶片应用虽然一直是驱动碳纤维需求增长的重要动力,但是需求增速有所放缓。但如果从长远发展看,风电叶片领域的需求仍存在一定潜力。

全球风能理事会发布的报告预计,2023-2027年,全球新增装机达680gw(吉瓦),每年的装机量预计为136gw。

以高压储氢瓶为典型代表的压力容器是国产碳纤维的又一个重要应用领域,需求量近几年大幅增长。

高压储氢瓶目前主要包括i型瓶、ii型瓶、iii型瓶和iv型瓶。碳纤维是制造储氢瓶的关键原材料,其本身的成本和性能,对储氢瓶的成本和使用性能有着很大影响。

根据相关研究,碳纤维复合材料的成本约占到储氢瓶整体成本的60%以上。与燃油汽车相比,搭载碳纤维复合材料储氢瓶的汽车,燃油效率改善效果显著。通常情况下,1台燃料电池汽车平均载有6只气瓶,1只气瓶大约需要40千克碳纤维。

江苏国富氢能技术装备股份有限公司(以下简称“国富氢能”)是国内生产储氢瓶的龙头企业之一。“在2019年之前,国富氢能所用的碳纤维全部进口自日本和韩国。”国富氢能氢瓶事业部总经理成志钢介绍,“随着国产碳纤维技术的快速发展,目前,我国复合气瓶领域使用的碳纤维已经基本实现了国产化替代。”

“2019年,我们公司与中复神鹰碳纤维股份有限公司签定了战略合作开发协议。由国富氢能给出储氢瓶用t700级碳纤维的强度、模量指标,中复神鹰进行专项开发,该项工作取得成功。中复神鹰研发的syt 49s-24k碳纤维的性能,在当时就已经超过了日本企业的产品水平。我们用中复神鹰的碳纤维做出来的储氢瓶,轻于用日本企业的碳纤维做出来的储氢瓶。我们还使用中复神鹰的syt49s-24k碳纤维成功开发出70mpa三型储氢瓶,这突破了三型储氢瓶必须用t800级碳纤维才能达到合格标准的限制,还突破了国产碳纤维在70mpa储氢瓶上的应用。”成志钢说。

谈及复合气瓶用碳纤维的发展方向,成志钢认为,主要包括强度更高、模量更高,提升低值,提高缠绕工艺性和线密度稳定性,更多聚焦干喷湿纺产品和t700级产品等。

在“碳达峰、碳中和”目标下,发展氢能已经成为全球共识。可以预见,未来,随着高压储氢瓶的应用更加广泛,碳纤维在该领域的需求仍具增长潜力。